|

Подготовительные этапы строительства:

|

Отличия бетона на граните и на гравии

Прочность и долговечность готовой строительной конструкции во многом зависит от крупных заполнителей. Эту функцию часто выполняют два вида щебня ― гранитный и гравийный. Они похожи по свойствам, но не одинаковы. Расскажем, в чем отличия бетона на граните и на гравии и какой камень лучше выбрать для конкретного объекта.

Общие свойства

Качество щебня влияет на марку бетонного раствора. Важна как плотность крупного заполнителя, так и его адгезия ― способность к сцеплению с вяжущими компонентами смеси. А эта характеристика зависит от трех показателей:

- Лещадность ― процент камней пластинчатой и игольчатой формы в общей массе. Для гранита этот показатель не должен превышать 10%, для гравия ― 15%. Остальные камни должны быть кубовидными ― тогда сцепление между компонентами раствора улучшится.

- Шероховатая поверхность тоже обеспечивает лучшую адгезию с цементом и водой, чем гладкая.

- Отсутствие примесей делает заполнитель прочнее, поэтому его рекомендуется промывать.

Опишем подробнее отличия между двумя материалами.

Свойства гравия

Гравийный щебень образуется при разрушении осадков горных пород. Его добывают в карьерах или поднимают с речного дна, а затем промывают и дробят. Таким образом получают материал без примесей с шероховатой поверхностью.

Какими характеристиками он должен обладать:

- морозостойкость от F100 до F200,

- прочность от М800 до М1000,

- доля непрочных камней – до 1,5%.

Из такого материала можно изготавливать бетон до марки М350 и класса прочности В25 включительно.

Преимущества и недостатки

Гравийный щебень обладает следующими преимуществами:

- низкая себестоимость,

- достаточная прочность для строительства объектов, не подвергающихся серьезным нагрузкам,

- отсутствие радиации и вредных примесей,

- способность отталкивать влагу.

Однако по прочности он уступает граниту. Если проект предусматривает использование бетона с маркой выше М350, гравий не подойдет.

Область применения

Материал применяется при строительстве:

- фундаментов, включая ленточные и монолитные,

- ненесущих перегородок,

- лестниц,

- малоэтажных домов,

- пешеходных дорожек,

- отмосток,

- дорожных оснований.

Также используется в производстве железобетонных конструкций.

Свойства гранита

Материал получают из твердых горных пород. Их подрывают, а затем дробят и отделяют камни нужных размеров.

Какие характеристики имеет гранитный щебень:

- морозостойкость от F300 до F400,

- два класса по прочности (стандартный от М800 до М1200 и повышенный от М1400 до М1600),

- плотность до 1700 кг/куб. м.

Преимущества и недостатки

Чем хорош этот материал:

- Высокая прочность. Бетон на граните используют для возведения конструкций, которые подвергаются большим нагрузкам, — например, плит перекрытий, мостов, покрытий для аэродромов.

- Хорошая адгезия с вяжущими компонентами бетонного раствора. Это лучший заполнитель для приготовления бетонов высоких марок.

- Долговечность. Формируется скелет конструкции, который препятствует образованию трещин и деформациям.

- Низкое водопоглощение и устойчивость к морозам.

Недостатков два:

- Более высокая стоимость, чем у гравия, по следующим причинам:

- трудоемкие работы по добыче,

- большой вес, то есть выше расходы на перевозку.

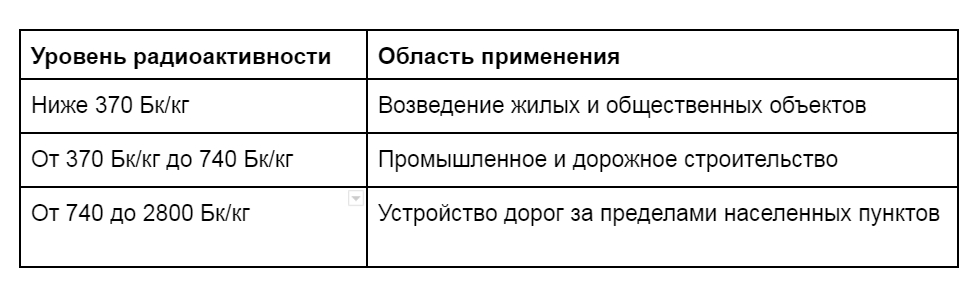

- Необходимость проверять радиационный фон. Горные породы, которые служат сырьем для гранитного щебня, могут содержать уран, торий, радий и другие естественные радионуклиды. Уровень радиоактивности прописывается в сертификате соответствия и ограничивает область применения материала (показатели в таблице ниже).

Область применения

Бетон на граните может использоваться при строительстве любых объектов вплоть до гидротехнических и инфраструктурных сооружений, устройстве дорог и возведении высотных домов. Вопрос только в том, насколько применение материала экономически оправдано.

Как выбрать заполнитель для бетона: гравий или гранит?

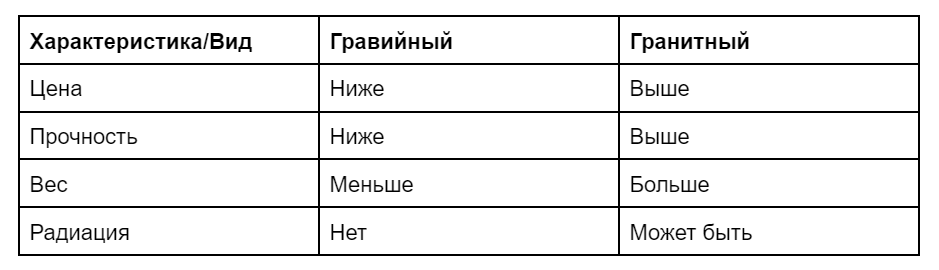

Обобщим отличия между двумя видами щебня:

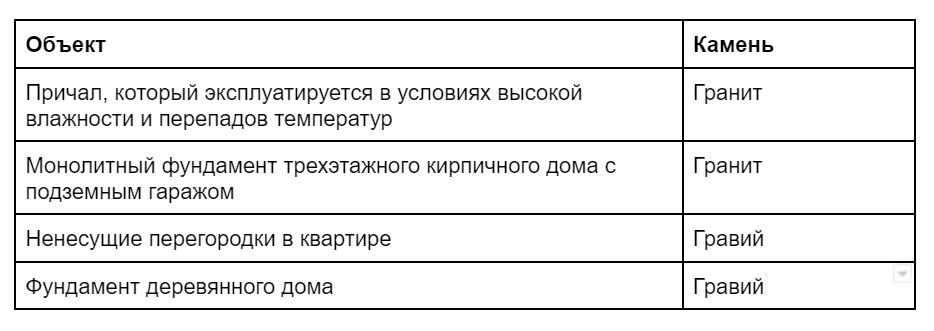

Какой выбрать заполнитель для бетона: гравий или гранит? Это определяют вид работ и марка раствора, которые прописываются в проектной документации.

Общие принципы:

- Щебень должен быть в полтора-два раза прочнее готовой смеси. Если к объекту предъявляются повышенные требования по этому параметру, лучше гранитный.

- Если прочность не основной критерий и бюджет ограничен, можно использовать гравийный.

Разберем на конкретных примерах:

Специалисты завода «Ижпромстрой» помогут определить, какой заполнитель вам нужен, изготовят и доставят раствор на объект.

Гидроизоляция бетона

Бетон — пористый материал с капиллярами внутри. Чем ниже его марка, тем больше размеры и количество полостей, через которые может проникать вода и разрушать готовую конструкцию. Защитить материал и увеличить срок его службы поможет гидроизоляция бетона.

Почему влага опасна для него? Попав в капилляры в теплое время года, при отрицательных температурах она замерзает и увеличивается в объеме, что снижает прочность конструкции и ведет к появлению трещин. Особенно быстро это происходит там, где материал постоянно контактирует с водой. В условиях повышенной влажности на стенах может появиться сырость и плесень, что вредно для здоровья людей.

Поэтому не стоит сомневаться, нужна ли гидроизоляция бетона. Вопрос скорее в том, как выбрать подходящее средство для ваших условий эксплуатации. Важно учесть несколько параметров:

- Какого типа конструкция и насколько она интенсивно эксплуатируется.

- Какова площадь обработки.

- Если это фундамент ― на какой глубине залегают грунтовые воды.

Существует несколько видов гидроизоляции. Рассмотрим их особенности и области применения.

Проникающая гидроизоляция для бетона

Проникающая гидроизоляция для бетона представляет собой состав на цементной основе с добавлением наполнителей и химических добавок. Жидкая смесь проникает в микропоры бетона, где активные элементы вступают в реакцию с другими компонентами и кристаллизуются. Образуются своеобразные «пробки», которые запечатывают внутренние пустоты и создают преграду для влаги.

Этот способ обычно используют в сложных условиях, когда бетон постоянно контактирует с водой или уровень грунтовых вод высокий.

Преимущества проникающей гидроизоляции:

- Может применяться как для строящегося, так и для уже возведенного объекта.

- Защищает конструкцию по всей глубине: не даст арматуре заржаветь, а плесени или грибку ― размножиться в структуре материала.

- Повышает морозостойкость и устойчивость к температурным колебаниям: обработанный бетон переносит больше циклов замораживания и оттаивания.

- Продлевает срок службы конструкции.

Лучше обрабатывать объект снаружи. Если он уже эксплуатируется и часть фундамента закрыта грунтом, можно и изнутри. Перед началом работ поверхность обязательно увлажняют, затем наносят смесь с помощью валика, кисти или распылителя.

Жидкая гидроизоляция для бетона

Жидкая гидроизоляция для бетона по принципу действия похожа на проникающую, но пропитывает не всю конструкцию, а только ее наружные слои. В эту группу входят два материала, которые отличаются по составу.

Жидкая резина

Так называют битумно-полимерную эмульсию на водной основе. После нанесения она образует на поверхности герметичную водонепроницаемую мембрану. Чем хорош этот состав:

- Обеспечивает надежное сцепление с бетоном.

- Позволяет обрабатывать вертикальные и криволинейные поверхности, а также небольшие элементы ― швы, выступы, стыки. Надежно защищает от влаги и не стекает.

- Обеспечивает звукоизоляцию.

- Не горит.

- Безопасен для здоровья, поэтому может использоваться в жилых помещениях.

Состав также наносится либо валиком или кистью, либо распылением из краскопульта. Первый способ дешевле, но предполагает ручной труд, второй дороже, зато дает возможность обрабатывать большие площади.

Жидкое стекло

Основные рабочие компоненты этого состава ― силикаты калия и натрия. Он наносится в несколько слоев и создает на поверхности единую влагонепроницаемую пленку. Его достоинства:

- Высокая текучесть позволяет добраться до любых микропор и микротрещин.

- Экономичность: раствора хватит надолго.

- Легкость нанесения.

Однако есть и недостаток: жидкое стекло не обладает высокой прочностью и легко получает повреждения. Поэтому состав лучше использовать вместе с другими видами гидроизоляции. Еще стоит помнить, что материал очень быстро высыхает, так что его нужно распределять по поверхности буквально за минуты.

Гидрофобные добавки

Эти компоненты добавляют в раствор при замешивании, то есть они входят в состав самого бетона. После заливки вступают в реакцию с другими составляющими. Одни присадки заполняют полости, вытесняют лишний воздух и создают заслон воде. Другие образуют внутри защитную пленку, которая обволакивает заполнители и увеличивает влагонепроницаемость.

В результате бетон становится водостойким и улучшаются другие его свойства:

- плотность и прочность,

- текучесть (пластификаторы можно не использовать),

- морозостойкость,

- антикоррозионные свойства,

- долговечность,

- отсутствие высолов, которые появляются из-за вымывания отдельных компонентов.

Но технология имеет и недостатки:

- Увеличивается теплопроводность конструкции. Чтобы сохранить ее энергоэффективность, понадобится дополнительная теплоизоляция.

- Ухудшается адгезия с клеем и отделочными материалами.

Мастики

Принцип действия мастик один — при застывании они создают водонепроницаемую пленку на поверхности. По составу выделяют несколько видов обмазочных материалов.

Наиболее известны битумные мастики, в которые могут добавлять полимерные добавки с разными свойствами: можно придать смеси улучшенные теплоизоляционные свойства, эластичность, способность переносить механические нагрузки или морозы.

Эти смеси эффективны, когда:

- грунтовые воды расположены близко к поверхности,

- здание находится в низине и весной подтапливается,

- фундамент или стены имеют криволинейную форму с труднодоступными местами.

Перед началом работ материал подогревают.

Основной недостаток мастики — небольшой срок службы (7-10 лет), после чего состав придется нанести заново.

Полиуретановые мастики производятся на основе акрила. Их сильные стороны:

- быстро застывают,

- устойчивы к солнечным лучам,

- мало весят, поэтому могут использоваться для изоляции перекрытий или кровель,

- хорошо сцепляются с краской.

Полимерцементные мастики состоят из цемента, песка, пластификаторов и полимерных добавок. Чем отличается материал:

- Экологически безопасен и может использоваться в жилых помещениях.

- В отличие от битумных мастик, дольше служит и не трескается через несколько лет.

- Сохраняет герметичность даже при наличии трещин или мелких дефектов на несущей конструкции.

- Обладает паропроницаемостью, но не пропускает влагу.

Однако полиуретановые и полимерцементные мастики дороже битумных, поэтому применять их на большой поверхности может быть экономически нецелесообразно.

Рулонные материалы

Это давно знакомый рубероид и его современные аналоги с полимерными добавками, повышающими прочность и эластичность, — гидроизол, бризол и прочие.

Существует две технологии гидроизоляции с использованием рулонных материалов:

- Наклеивание. На бетон наносят слой мастики, на который приклеивают полотно. Холсты укладывают внахлест с запасом 10-15 см, стыки тоже обрабатывают мастикой.

- Наплавление. Полотно нагревают с помощью газовой горелки. Когда оно расплавится, прижимают к основанию и раскатывают.

Гидроизоляция бетона обеспечивает надежную защиту строительной конструкции. Главное — правильно выбрать нужное средство или их комбинацию. Если у вас остались вопросы по защите бетона от влаги, специалисты завода «Ижпромстрой» проконсультируют вас перед приобретением раствора.

Печатный бетон

Современный бетон совсем не обязательно выглядит как привычный нам серый монолит. Этот материал может обладать выдающимися декоративными свойствами. Печатный бетон дешевле натурального камня и долговечнее дерева, а по текстуре практически неотличим от них.

Декоративные возможности

Технология производства печатного бетона сложнее, чем обычного:

- После заливки в верхний слой раствора дополнительно вводят красители.

- Затем наносят рельефное тиснение, имитирующее поверхность натурального материала. Для этого используют штампы, которые дали материалу второе название — штампованный бетон.

- Застывшую поверхность покрывают защитными пропитками, чтобы дольше сохранить рисунок.

Зато таким способом получают покрытие, способное украсить загородный участок или общественное пространство. Можно воссоздать фактуру мрамора, гранита, дерева, брусчатки, тротуарной плитки, кирпичной стены… Даже изобразить булыжную мостовую, потрескавшуюся почву или лесную тропинку, если это предполагает дизайн-проект.

Сфера применения печатного бетона широка:

- Оформление террас, патио, беседок, зон отдыха.

- Ландшафтный дизайн: строительство садовых дорожек, тротуаров.

- Обустройство лестниц, ступеней и цоколей домов.

- Благоустройство дворов.

- Создание эстетичной отмостки вокруг жилых домов.

- Строительство парковок и подъездных путей.

- Отделка пола в местах с высокой проходимостью: в магазинах, торговых и офисных центрах, на развлекательных объектах.

- Оформление других горизонтальных поверхностей, которые подвергаются высоким нагрузкам.

- Реставрация объектов, где нужно получить состаренную поверхность.

Преимущества

Печатный бетон обладает многими достоинствами:

- Привлекательный внешний вид и богатый выбор дизайнерских решений.

- Высокая прочность: при соблюдении технологии укладки готовая конструкция крепче аналогичной из бетона той же марки.

- Устойчивость к механическим нагрузкам, истиранию, износу и появлению трещин.

- Монолитная структура: нет швов, как при укладке плитки или брусчатки, со временем не нужно заменять выпавшие элементы.

- Экологичность: материал производится из натурального сырья и не содержит токсичных веществ.

- Стойкость к биопоражениям: не гниет, не поражается плесенью, не зарастает мхом или травой.

- Способность переносить перепады температур от -50 до +50⁰С, повышенную влажность и воздействие солнечных лучей. Покрытие не выцветает и сохраняет геометрическую форму на протяжении всего срока эксплуатации.

- Длительный срок службы ― минимум 15 лет при своевременном обновлении финишного слоя.

- Простота ухода: грязь легко удалить с помощью обычных моющих средств.

- Низкая цена по сравнению с воссоздаваемыми материалами.

Однако стоит помнить о том, что:

- Материал легко поцарапать острым предметом. Режущие инструменты или шипованная резина автомобилей могут оставить на нем следы. Поэтому если вы оборудуете зимнюю парковку, лучше предусмотреть замену части покрытия, по которому будут ездить колеса машин.

- Поверхность плохо переносит контакт с агрессивными химикатами и дорожными реагентами.

- Чтобы бетон сохранял свойства, финишное покрытие необходимо обновлять каждые несколько лет.

Состав смеси

В состав печатного бетона входят те же компоненты, что и у обычного раствора. В стандартном исполнении это:

- портландцемент М400-М500,

- песок средних фракций ― 2-2,5 мм,

- гравий мелких фракций с неровными гранями (щебень нельзя использовать из-за угловатой неправильной формы).

Пропорции таковы: 1 часть вяжущего/по 3 части песка и гравия.

Если по покрытию будет ездить транспорт, в состав смеси дополнительно вводят пластификаторы и армирующее волокно.

Важно учитывать, что такой раствор твердеет быстрее, чем обычный. Поэтому его нужно приготовить в считанные минуты, пластификатор и армирующие волокна — растворить водой до заливки в емкость или миксер.

Перед нанесением рисунка залитый бетон обрабатывают отвердителем для окрашивания и повышения прочности готового покрытия. Это сухая смесь, в которую входит вяжущее, качественные мелкие заполнители ― кварцевый песок и гранитная крошка, а также красящий пигмент.

Выбор штампа

Штампы помогают создать рисунок на поверхности бетона. Они выглядят как платформа с выступами для оттисков, которую держат за ручки по центру или по бокам.

На рынке можно найти штампы из трех материалов:

- Полиуретановые имеют самую высокую плотность на единицу площади. В то же время они способны воспроизвести любые мелкие детали, поэтому с их помощью создают покрытия со сложной текстурой.

- Алюминиевые мягче и используются для нанесения относительно простых и геометрически правильных изображений наподобие брусчатки или кирпичной кладки.

- Силиконовые обычно применяют для создания неглубоких рисунков разной конфигурации. Эти штампы более эластичные, но выступ быстро стирается и теряет форму.

Технология укладки

Укладка печатного бетона состоит из нескольких этапов:

- Готовим основание. Работы выполняются как при обычной заливке раствора: почву ровняют, уплотняют, устраивают дренаж из щебня и трамбуют. Особое внимание нужно уделить гидроизоляции: щебень накрывают пленкой или другим материалом так, чтобы влага не контактировала с бетоном. Затем устанавливают опалубку и армируют основание с помощью сетки или геотекстиля.

- Заливка раствора. На этом этапе тоже все делается как обычно — смесь заливают, разравнивают и уплотняют.

- Наносим отвердитель. Эти работы выполняются в очках и перчатках. Сухую смесь разбрасывают по полотну в 2-3 слоя, втирая каждый новый слой с помощью гладилок. Проследите, чтобы углы тоже равномерно прокрасились.

- Обрабатываем разделителем. Это гидрофобный компонент, который не позволяет штампу прилипать к бетону. Может быть жидким или порошкообразным, при нанесении следуйте инструкции на упаковке.

- Наносим рисунки, пока бетон еще не застыл и продавливается пальцем на 3-5 мм. Штампы раскладывают на поверхности и с силой давят или наступают на них. Если раствор начал застывать, форму простукивают молотком для лучшего погружения.

- Устраняем дефекты, если они есть. Выравниваем стыки, сглаживаем неровности.

- Промываем поверхность после твердения бетона, чтобы удалить остатки разделителя.

- Обрабатываем покрытие защитным составом. Это можно делать только через 2 дня. Обычно используют герметик, который наносят валиком, а углы прокрашивают кисточкой. Обработку выполняют в 2-3 слоя, каждый раз дожидаясь высыхания предыдущего.

Через 4 дня по поверхности можно ходить, через 2 недели — ездить.

Печатный бетон — доступный по цене материал, в котором сочетаются эстетичность и функциональность. Такое покрытие можно оформить самостоятельно, а базовый раствор для последующей обработки заказать на заводе «Ижпромстрой».

Состав бетона

Бетонный раствор широко применяется при возведении и ремонте строительных конструкций. Состав бетона напрямую влияет на его свойства ― прочность, пластичность при заливке, морозостойкость. Расскажем подробнее, как правильно приготовить смесь и какие пропорции выбрать в зависимости от ее назначения.

Основные компоненты

Раствор состоит из нескольких основных ингредиентов, от качества и пропорций которых зависят характеристики готовой конструкции.

Вяжущее

Соединяет все компоненты в однородную массу. Обычно в качестве вяжущего используются разные виды цемента, самый распространенный ― портландцемент.

Их ключевая характеристика ― прочность. Марка тоже обозначается буквой М и цифрами, но не равна марке бетона, хотя и влияет на последнюю. В большинстве случаев выбирают цемент М400 или М500.

Крупные заполнители

Заполнители должны быть в 1,5-2 раза прочнее готового материала. Если нагрузка на строительную конструкцию будет высокой, лучше взять щебень. В сложных случаях ― например, для возведения тяжелых фундаментов и гидротехнических объектов ― используют гранит. Если, наоборот, сильные нагрузки не предполагаются, но важна хорошая теплоизоляция, подойдут легкие заполнители типа керамзита или шлака.

Мелкие заполнители

Заполняют полости между крупными элементами, увеличивают плотность раствора и предотвращают появление трещин. Обычно это песок, которых должен содержать не более 5% глины, пыли и крупных частиц. Лучшим качеством обладает речной ― в нем меньше примесей. Карьерный песок перед использованием необходимо промывать и очищать.

Вода

Содержание влаги в растворе влияет на его пластичность, удобство укладки и скорость застывания. Она должна быть чистой, без содержания химических веществ, масел и твердых частиц. Можно брать водопроводную воду, которая применяется для бытовых нужд.

Специальные добавки

Используются для обогащения и улучшения свойств материала. Разные виды присадок увеличивают прочность, морозостойкость, водонепроницаемость, повышают пластичность или сокращают время твердения.

Общие пропорции

В первую очередь учитывают соотношение цемента и воды. Базовая пропорция ― 2:1. Это важно, чтобы запустилась реакция гидратации ― соединения всех компонентов в единый монолит. Если влаги будет недостаточно, вяжущее не растворится полностью, если, наоборот, слишком много ― раствор будет жидким, а готовая конструкция ― менее прочной.

Также надо делать поправку на влажность заполнителей: если они сухие, то будут вытягивать влагу. Чтобы увеличить подвижность смеси, можно добавить в нее пластификаторы.

Пропорции состава бетона зависят от его марки, прочности и сферы применения. Рассмотрим один из самых распространенных ― В15 М200, который при относительно доступной цене обеспечивает высокую прочность и долговечность конструкции. Какие будут соотношения:

- Цемент М400/щебень/песок/вода: 1:2,8:4,8:0,5.

- С более высокой маркой М500 ― 1:3,5:5,6:0,5.

Во втором случае прочность материала будет выше, но заполнителей уйдет больше, что увеличит цену за кубометр.

Соотношение компонентов для определенных марок указано в таблице:

| Марка бетона | Соотношение щебня и песка (кг) на 10 кг вяжущего М400 | Соотношение щебня и песка (кг) на 10 кг вяжущего М500 |

| 100 | 70:46 | 81:58 |

| 200 | 48:48 | 56:35 |

| 250 | 39:21 | 45:26 |

| 300 | 37:19 | 43:24 |

| 400 | 27:12 | 32:16 |

| 450 | 25:11 | 29:14 |

| 500 | 22:10 | 25:12 |

Есть один нюанс: если смесь готовится непосредственно на стройплощадке, взвешивать все компоненты неудобно. Поэтому часто вместо веса рассчитывают объемы, а в качестве мерного инструмента выступает обычное ведро 10 л. Тогда типовая формула в пересчете будет следующей: 2 ведра цемента/10 щебня/6 песка/1 воды.

Для фундамента

К основанию предъявляются повышенные требования по прочности. Поэтому состав бетона для фундамента рассчитывается таким образом, чтобы готовая конструкция выдерживала вес всего объекта и контакт с влажным грунтом.

Марка материала выбирается в зависимости от типа основания и почвы:

- Плитный фундамент частного дома на сложном грунте типа пучинистого или песчаного ― М300 или М350.

- Ленточный ― от М200 для деревянного дома до М350 для кирпичного коттеджа, М150-М200 ― для легких построек.

- Свайный ― М250-М350 для бетонных опор, М200-М250 для ростверка, который устанавливается на сваях.

- Если грунтовые воды залегают близко к поверхности ― не ниже М350.

Далее соотношение компонентов можно определить по таблице выше.

Для ремонта

Если трещины появились сразу после заливки, их можно устранить виброуплотнением. Если смесь уже застыла или нужно заделать повреждения в готовой конструкции, используют ремонтный состав для бетона.

Эти смеси бывают нескольких видов:

- Сухие разводят водой. Содержат портландцемент, песок, гипс и известь с добавлением пластификаторов. Подходят для быстрого ремонта и позволяют устранить трещины и дефекты глубиной до 100 мм. Для лучшей адгезии поверхность обрабатывают грунтовкой или праймером. Материалы отличаются по морозостойкости и водонепроницаемости, поэтому выбираются в зависимости от условий применения.

- Тиксотропные состоят из цемента, песка и добавок. Отличаются повышенной устойчивостью к механическим нагрузкам и влаге, но подходят только для внутренних работ, так как не переносят отрицательные температуры. Используются для заделки повреждений глубиной 10-30 мм, швов, ремонта строительных конструкций.

- Эпоксидные и полимерные составы применяются для ремонта трещин и улучшения водонепроницаемости поверхности. Обладают высокими гидроизоляционными свойствами и износостойкостью.

Способы замеса

Самостоятельно раствор замешивают либо вручную, либо в миксере или бетономешалке. Во втором случае можно приготовить более однородную смесь, чем ручным способом. А продукцию самого высокого качества получают на крупных предприятиях, где используют мощное оборудование, соблюдают рецептуру и технологии. На заводе «Ижпромстрой» можно заказать раствор с нужными характеристиками. Специалисты помогут определить состав бетона для вашего объекта, рассчитать объемы партии и доставить ее на стройплощадку.

Ячеистый бетон

Ячеистый бетон входит в категорию легких благодаря своей пористости. Такая структура образуется за счет смешивания вязких минеральных веществ и заполнителей на основе диоксида кремния. Наличие воздушных камер наделяет стройматериал физико-механическими свойствами, которые позволяют использовать его для возведения стен и в качестве утеплителя.

Состав и особенности изготовления

Базовые компоненты, без которых не обходится производство ячеистого бетона:

- портландцемент (марка прочности не менее М400);

- кремнеземистый заполнитель;

- алюминиевая пудра;

- известь и шлак;

- зола и слюда;

- глина;

- вода.

Перемолотое сырье смешивают с водой в определенных пропорциях. Получить бетон с улучшенными свойствами позволяют вспененный полистирол и различные суперпластификаторы.

Этапы процедуры

- Основные составляющие и добавки загружают в смеситель и перемешивают.

- Раствор вспенивают с помощью нагрева, введения поверхностно-активных веществ (ПАВ) или механического воздействия.

- Полученную субстанцию отправляют остывать.

- С остывшей поверхности снимают выступающую горбушку, а затем нарезают заготовки.

- Нарезанные блоки помещают в автоклавы для затвердевания или оставляют набирать прочность в естественной среде.

Виды

Требования к материалу, способам производства и технологическим параметрам прописаны в ГОСТе 25485-2019. Согласно документу, выделяют типы ячеистых бетонов по основному связующему компоненту:

- Цементный – содержит 50% портландцемента;

- Смешанный – в составе портландцемент, известь и шлак отдельно или в смеси. Количество варьируется от 15 до 50%;

- Шлаковый – более чем наполовину состоит из шлака, к которому добавлены щелочь, известь или гипс.

- Зольный – в массе присутствуют высокоосновные золы.

Есть также классификация по способу образования пузырьков. В этой категории выделяют пенобетоны, газобетоны и газосиликаты.

Пенобетон

Создается неавтоклавным методом. В цемент с песком и водой добавляют вещество, способствующее пенообразованию. Смесь застывает естественным образом, то есть без воздействия высоких температур и давления. Подробные техусловия изготовления описаны в ТУ 5870-001-21655395-2000.

Газобетон

В производстве этого подвида задействованы цемент, кварцевый песок и СГО – мелкие алюминиевые частицы, которые служат в качестве газообразователя. Допустимо присутствие гипса, шлака и зол.

Мелкодисперсные частички вступают реакцию с цементом и водой. В результате выделяется водород, провоцирующий вспенивание и увеличение объема смеси. В таком состоянии ее отправляют в автоклав для дальнейшего твердения.

Газосиликат

Относится к категории газобетонов. Но отличается от последнего сниженным количеством цемента или его полным отсутствием. В качестве вязкого вещества в этом случае применяют силикаты.

Преимущества

Пористый бетон ценится за достойные показатели:

- Низкая теплопроводность. Поры содержат воздух, поэтому являются препятствием для тепла и холода. Это значит, что зимой стены хорошо удерживают тепло, а летом сохраняют прохладу. В помещении из бетонных блоков комфортно в любой сезон.

- Безопасность. Не выделяет токсины, не вредит здоровью человека и окружающей среде.

- Простая эксплуатация. С материалом можно работать без специальной подготовки и строительных навыков. Его легко обрабатывать: шлифовать, резать или штробить.

- Малый вес. Готовая конструкция не создает дополнительную нагрузку на фундамент за счет небольшой массы.

- Долговечность. Минеральные элементы в составе препятствуют гниению. Стены не боятся осадков, нашествия насекомых и иных повреждений. Производители называют срок службы построек из ячеистых блоков – 50-60 лет.

Где используется?

Эксплуатационные качества зависят от плотности и пористости бетона. На них указывают буквы и цифры в маркировке. Например, марка D500 означает, что плотность стройматериала составляет 500 кг/м3.

Прочность на сжатие обозначают буквой B и цифрой. Последняя говорит о максимальном давлении (МПа), при котором ячеистый бетон не разрушается. Применение его в разных областях зависит от плотности. Чем она выше, тем выше и прочность.

На основании этих характеристик бетоны подразделяют на теплоизоляционные, конструкционные и комбинированные.

Примеры использования разных марок:

- D300-500. Подходят для утепления стен, железобетонных конструкций на потолках, а также для теплоизоляции оборудования и коммуникаций с повышенной температурой рабочих поверхностей.

- D-600-900. Предназначены для внутренних перегородок или внешних стен сооружений до трех этажей в высоту.

- от D1000. Пригодны для обустройства фундамента, несущих стен в зданиях большой этажности и производства сборного железобетона.

Заказать ячеистый бетон вы можете на заводе Ижпромстрой. Мы строго соблюдаем технологию производства, обеспечиваем лабораторный контроль качества и гарантируем доставку в срок.

Дорожный бетон

Дорожный бетон – это популярный среди асфальтоукладчиков современный стройматериал, в основе которого содержится портландцемент. Данное вещество добавляют в смесь для создания высококачественного дорожного полотна. Цементобетон способен выдержать непрерывные тяжелые нагрузки от грузовых автомобилей, самолетов и другого массивного транспорта.

Состав и требования к компонентам

Дорожные бетоны относятся к тяжелым с плотностью до 2500 кг/м3. Так как забетонированным покрытиям приходится регулярно выдерживать большую нагрузку, то качество цементобетона должно быть на высоком уровне. При производстве смеси используются следующие вещества:

- вода. Основной реагент;

- вяжущее вещество. Обычно это пластифицированный портландцемент марки М300 или М400. Благодаря данному гидрофобному компоненту бетон получается прочным, морозостойким, устойчивым к износу и деформациям:

- мелкий наполнитель. Чаще всего используют средне- или крупнозернистый песок, полученный дроблением горных пород;

- крупный заполнитель. В большинстве случаев им является известковый или базальтовый гравий, щебень. У этого наполнителя должны быть высокие показатели водонепроницаемости и морозоустойчивости. Последнее свойство говорит о количестве циклов заморозки/оттаивания, которое может выдержать материал, не теряя своих свойств;

- другие добавки. Добавляют химические пластификаторы в количестве менее 60 граммов на килограмм бетона.

Классификация

Бетон выбирают в зависимости от задач, которые были поставлены строителям, и климатических условий местности, где будет пролегать дорожное полотно.

- Автодорожное покрытие в один слой или верхний уровень для многослойных дорог. В таком случае необходимо выбрать самый прочный класс бетона, так как поверхностный уровень принимает на себя большую часть ударных нагрузок.

- Двухслойное покрытие дороги. В этой ситуации требования к бетону менее строгие, но его все равно нужно тщательно подбирать, потому что он играет роль основы будущего асфальта.

- Укладка основания автодорог с усовершенствованным покрытием или их выравнивание. Стандарты бетона намного ниже, чем в двух предыдущих случаях. Этот слой испытывает несильные равномерные физические нагрузки, а атмосферные осадки не оказывают сильного влияния.

Основные требования к качеству

Вследствие того, что дорожное покрытие находится в экстремальных эксплуатационных условиях, к нему предъявляются повышенные требования по многим показателям.

- Устойчивость к агрессивному химическому воздействию. Когда на дорогах снег или лед, на них рассыпают реагенты. Поэтому важно, чтобы бетон не разрушался под химическим воздействием.

- Износоустойчивость. Истираемость значительно влияет эксплуатационный срок дорожного покрытия, а, находясь под постоянным потоком машин, асфальт теряет свою толщину.

- Температурная стойкость. Дорога не должна таять, замерзать или растекаться из-за действия температуры.

- Сжимаемость. Если дорожное полотно разрушается под массой легковых и грузовых автомобилей, то это говорит о плохом качестве покрытия.

- Водостойкость. Жидкость попадает в микротрещины асфальта. При замерзании лед занимает больше объема, поэтому бетонный асфальт расширяется и трескается.

Достоинства

Использование бетонного полотна вместо традиционных асфальтовых материалов имеет несколько преимуществ:

- при нагреве нет токсичных испарений;

- в жару не плавится;

- в составе нет нефтепродуктов, а значит, экономятся ресурсы. Также это благоприятно сказывается на экологии;

- не нужен частый ремонт;

- эксплуатационный период может достигать 50 лет;

- обеспечивается надежное сцепление колес с дорогой даже в дождливую погоду;

- возможность укладки покрытия при любых погодных условиях;

- можно повторно использовать.

Сравним свойства асфальта и дорожного бетона:

| Асфальтобетон | Бетон | |

| Состав | Битум (отход нефтяной промышленности), песок и гравий (или щебень) | Цемент, песок, крупный щебень (основной наполнитель), вода и искусственные наполнители |

| Сроки укладки | Достаточно быстро (до 1 суток) | 2-4 суток |

| Устойчивость к коррозии | Устойчив | Неустойчив |

| Прочность | Практически нет трещин и зазоров, а значит, трава прорастать не будет. Не проседает и не деформируется | Не деформируется после затвердевания. Но сразу после укладки могут образоваться волны |

| Самостоятельная укладка | Своими силами вряд ли получится справиться, придется вызывать специалистов | На небольших участках можно произвести самостоятельную укладку без помощи специалистов. Бетон прост в замешивании. |

| Ремонт | Практически не пригоден к ремонту, вероятнее всего придется снимать асфальт и наносить заново | В любое время года при любых погодных условиях |

| Эксплуатационный срок | 7-8 лет | от 50 до 100 лет |

Сфера применения

Городские дороги, автомагистрали, взлетно-посадочные полосы в аэропортах, дорожки для пешеходов, гидротехнические и мостовые строения, метро, дамбы – неполный список вариантов использования дорожного бетона. Благодаря своим достоинствам этот материал отлично зарекомендовал себя при любых видах строительства.

Дорожный бетон – надежное сырье, которое выдерживает значительные нагрузки при эксплуатации. Специалисты завода «Ижпромстрой» помогут грамотно рассчитать объемы поставки и оптимальную стоимость заказа.

Подвижность бетона

Качество бетонной смеси напрямую влияет на долговечность любой постройки ― от небоскреба до малоэтажного здания. Одно из важных свойств материала ― подвижность бетона. Этот показатель определяет простоту монтажа и влияет на характеристики объекта.

Удобоукладываемость бетонного раствора оценивается по его текучести, пластичности, способности заполнить полости конструкции. Чем больше жидкости в смеси, тем она подвижнее. Но большое количество воды в бетоне приводит к снижению прочности и морозостойкости. После застывания надежнее будет та бетонная поверхность, при заливке которой не была нарушена «золотая середина» пропорций состава.

Классификация

По степени пластичности выделяют две группы бетонов.

Малоподвижные

В таких растворах снижено содержание воды. Благодаря этому они обладают повышенной прочностью, однако менее эластичны и плохо растекаются при заполнении формы. Чаще всего используются для возведения несущих конструкций без арматуры, таких как стены, колонны или балки. Не подойдут для заливки небольших форм или работы в стесненных условиях.

Малоподвижную смесь укладывают только с виброуплотнением, чтобы равномерно распределить ее по заливаемой поверхности и убрать пузырьки воздуха. Также в раствор могут добавлять небольшое количество пластификаторов.

Высокоподвижные

Эти бетоны по консистенции напоминают густое тесто. Они эластичны и текучи, легко заполняют объемные конструкции со сложной конфигурацией. Используются для заливки опалубки и железобетона с высоким содержанием арматуры, а также в качестве раствора для кирпичной кладки. Но из-за недостаточной прочности не подходят для заполнения несущих конструкций.

В таблице можно посмотреть, как проверяют подвижность бетона по показателям «П»:

| Класс | Осадка в мм | Консистенция | Применение |

| П1 | 10-40 | Пластичная | Фундамент, плиты с редким армированием, автодороги. Для частного строительства используется редко |

| П2 | 50-90 | Очень пластичная | Плиты со средним количеством арматуры, колонны, фундамент |

| П3 | 100-150 | Мягкая | Плиты с густым армированием |

| П4 | 160-200 | Очень мягкая | Вертикальные плиты с плотной арматурой, ленточные фундаменты |

| П5 | более 210 | Текучая | Заливка герметичных форм, например трубопроводов и перекрытий, а также тонкостенные конструкции |

Факторы, влияющие на подвижность бетона

Существует несколько показателей, которые увеличивают или снижают пластичность бетонного раствора.

- Тип наполнителя. Здесь речь идет о песке и гравии в составе бетона. Чем они меньше, тем более текучим будет раствор, и наоборот. Важно отметить, что гравий более гладкий. За счет своей поверхности он снижает трение и обеспечивает большую удобоукладываемость, но застывший раствор окажется менее прочным.

- Количество жидкости. Чем больше воды, тем более пластичен раствор. Однако необходимо учитывать, что разбавление готовой смеси снижает ее эксплуатационные качества.

- Вид вяжущего материала. Этот показатель трудно контролировать самостоятельно и он зависит от производителя.

- Пластификаторы. Их добавление не только улучшает вязкость бетона, но и придает ему дополнительные свойства, такие как морозоустойчивость, жаростойкость.

Как определяют подвижность бетона

Среди всех методов определения пластичности бетонного раствора выделяют три наиболее распространенных.

Метод конуса

Быстрый и простой способ проверки подвижности бетона. Берется усеченный стальной конус высотой около 30 см. Его и поддон изнутри увлажняют водой, а затем в три этапа заполняют бетонной смесью, уплотняя стандартной штыковкой. Наполненный конус переворачивают и снимают. Весь процесс занимает от трех до семи секунд.

Под собственным весом бетон начинает оседать. Затем разница между высотой конуса и полученной «фигурой» измеряется линейкой. Если эта величина оказалась более 5 см, то бетон высокоподвижный.

Метод куба

Он же лабораторный способ исследования пластичности бетонной массы. Куб размером 10 на 15 см заливают, а после затвердевания отправляют в лабораторию. Это дорого, медленно и невыгодно в частной застройке.

Пластометром

Пластометр ― достаточно дорогой прибор, и его обычно покупают, когда испытания нужно проводить регулярно. Поэтому он редко используется в малоэтажном строительстве.

Регуляторы

При необходимости малоподвижный бетон можно разжижать с помощью различных добавок. Различают два вида пластификаторов:

- сухие, занимают 5-20% от общей смеси;

- жидкие добавки, необходимо от 0,1 до 1,5% от всей массы раствора. Они дороже, но и расход меньше.

Определить подвижность бетона можно самостоятельно. Этот показатель регулируется при помощи разного рода добавок. Рекомендуется приобретать смесь у надежного поставщика, который проверяет ее пластичность в лабораторных условиях. Специалисты завода «Ижпромстрой» помогут грамотно рассчитать объемы поставки и оптимальную стоимость заказа.

Как проверить качество бетона

От этого материала во многом зависит прочность и долговечность несущих конструкций. В строительно-монтажных работах он используется повсеместно. Поэтому качество бетона должно соответствовать всем нормам. Неправильный выбор марки или ненадлежащий состав могут привести к проблемам вплоть до разрушения сооружений.

Как определить качество бетона перед заливкой

В большинстве случаев производитель бетона предоставляет документы, в которых необходимо проверить марку, технические характеристики раствора, состав и пропорции примесей. При приеме стройматериала рекомендуют самостоятельно убедиться в его соответствии всем параметрам.

Как определить качество бетона при первичном визуальном исследовании перед заливкой:

- Раствор обычно имеет насыщенный равномерный серый цвет, допустим слегка синий оттенок. Коричневая или бежево-желтая окраска свидетельствует о повышенном содержании песка либо частиц глины. Их наличие ухудшает эксплуатационные характеристики. Некоторые присадки, добавленные для увеличения плотности, морозостойкости и водонепроницаемости, тоже могут изменить конечный цвет, но это не влияет на качество.

- Раствор должен быть в меру густым и однородным. Слишком жидкая смесь указывает на повышенное содержание воды. Если раствор слишком вязкий или в нем есть расслоения, лучше заменить бетон или самостоятельно добиться нужной консистенции.

- При заливке без уплотнения на поверхности не должно быть лужиц. Для проверки рекомендуется залить бетон в небольшую емкость, например ведро или корыто.

- Раствор считается хорошим, если в нем на глубине 15 см можно нащупать щебень, а на затвердевшей смеси не проступают трещины.

Как определить марку бетона

Эта характеристика устанавливает предел прочности материала на сжатие. Для строительства фундаментов и несущих конструкций подходят М200, М250, М300 и М400, а М150-М50 обычно применяются для дополнительных работ. После затвердевания проверить марку бетона можно разными способами.

Применение склерометра

Популярный инструмент для контактного исследования, который бывает механическим и электронным. Склерометр позволяет узнать прочность материала с помощью ударного импульса. Но приобретение этого прибора для разового применения нерационально, чаще всего его покупают строители.

Работать с ним несложно: приведите в напряжение пружину внутри механического инструмента, приложите устройство к поверхности и нажмите на кнопку, чтобы придать движение твердому шарику. На шкале склерометра появятся величины упругого отскока в мм, которые расшифровываются по специальному графику.

Но склерометр не считается самым надежным инструментом, потому что часто измерения сопровождаются значительными погрешностями.

Ультразвуковой метод

Наиболее популярный метод среди неразрушающих. Ультразвуком можно не только определить марку бетона, но и установить его фактический класс, выявить участки с пониженной плотностью. На результаты проверки могут повлиять некоторые факторы:

- метод изготовления смеси;

- уровень уплотнения;

- возможное наличие полостей, трещин в бетоне;

- зерновой состав.

Анализ в лаборатории

Лабораторная проверка считается самой надежной, так как позволяет получить почти 100% результат. Перед отправкой бетона на анализ нужно проделать небольшую работу:

- Заготовить деревянный ящик размером 10х10х10 см.

- Смочить внутреннюю поверхность и залить в неё раствор из бетоносмесителя.

- В нескольких местах проколоть бетон арматурой, чтобы избавиться от излишков воздуха.

- В течение 28 дней дать пробе застыть при внешних условиях.

- По истечении срока отправить ее в лабораторию на исследование. Если времени на строительство отведено меньше, то можно сократить длительность схватывания до 14 дней, но об этом следует предупредить.

Самостоятельная проверка

Можно самостоятельно проверить качество бетона, используя подручные средства. Однако они не дают гарантированный результат.

Визуально

Необходимо сосредоточенно осмотреть материал. Если есть рисунки, значит, бетон в процессе схватывания промерзал и конструкция потеряла свою прочность.

Молотком на звук

Необходимо взять молоток или легкую железную трубу около 500 граммов. Если при ударе слышен глухой звук, то в бетоне есть полости и трещины. В таком случае рекомендуется залить новый раствор. Звонкий звук указывает на высокое качество.

Зубилом

Определяем марку бетона, ударив образец молотком и зубилом.

- Если оно легко вошло в залитую смесь, то раствор ниже марки М70.

- Когда глубина погружения оборудования составляет до 5 мм, бетон относится к классу М100.

- Если от бетонной поверхности отслаиваются тонкие пласты, марка – М100-М200.

- Если зубило почти не оставило следов или они едва заметны, прочность выше.

Чтобы обезопасить себя на ранних этапах строительства, рекомендуется тщательно подойти к выбору поставщика с проверенной репутацией. Завод, давно работающий на рынке, контролирует качество бетона и имеет свою лабораторию, где используются более точные методы проверки.

Трещины в бетоне: причины и способы ремонта

При несоблюдении строительных норм и правил могут появляться трещины в бетоне. Если в конструкции обнаружены повреждения, важно как можно скорее приступить к ремонту, иначе строение может разрушиться полностью или частично.

Причины появления

Существует несколько факторов образования трещин в бетоне. Некоторые из них появляются из-за ошибок при заливке, а другие образуются уже при эксплуатации под воздействием природных явлений и давления конструкции.

- Конструктивные ошибки. Из-за неверных расчетов при проектировании бетонная конструкция может не выдержать нагрузку и потрескаться. Сюда же можно отнести недостаточное уплотнение смеси, что приводит к появлению пустот из-за содержащегося в растворе воздуха и снижению прочности.

- Температурные перепады. При бетонировании поверхности длиной более 100 метров изменение температуры на 1 градус влечет деформацию бетонной заливки: меняются линейные размеры. Перепады температур на 15 градусов и выше деформируют бетон, и он трескается. Поэтому используются специальные «температурные швы», расстояния между которыми рассчитываются исходя из пропорций сооружения.

- Осадка бетонных фундаментов. Если нагрузка на конструкцию распределена неравномерно, основание постепенно начнет разрушаться. Чтобы этого избежать, важно грамотно подготовить почву, выбрать тип фундамента и дождаться его застывания после заливки – обычно это не менее месяца.

- Морозное пучение грунта. Весной замерзшая земля оттаивает и будто пытается вытолкнуть бетон. Чтобы предотвратить пучение, нужно заложить основание глубже уровня промерзания почвы.

- Усадочные трещины имеют небольшую глубину ― до 2 мм. Причины их появления ― неверные пропорции ингредиентов смеси, высокая температура воздуха или отсутствие ухода за свежезалитым раствором.

- Коррозия арматуры. Соли, кислоты и щелочи, проникающие в верхние слои бетона, вызывают химические реакции. Металл внутри бетона может корродировать, разрушая материал.

Классификация трещин

Чтобы понимать, какую технологию применять для ремонта, важно разобраться в типах повреждений.

В большинстве случае все трещины разделяют по нескольким параметрам:

| Критерий | Типы повреждений |

| Глубина |

|

| Направление |

|

| Вид дефекта |

|

Также отдельно можно выделить температурно-усадочные и осадочные повреждения. Последние считаются наиболее опасными: если раскол дойдет до металлической арматуры, может начаться коррозия, а в худшем случае разрушится всё здание.

Ремонт трещин

Не все расколы представляют опасность для постройки. Допускается раскрытие бетона до определенной ширины, но за этим все равно нужно наблюдать, так как оно может увеличиться в размерах.

Согласно СНиПам, допустимы следующие размеры дефектов:

| Условия эксплуатации | Допустимый размер трещин |

| Агрессивные среды | 0,3 мм |

| Контакт с водой | 0,5 мм |

| Разная проницаемость материала | 0,2-0,3 мм |

| Арматура с низкой устойчивостью к коррозии | до 0,3 мм |

Материалы для заделки трещин

Если раствор начал трескаться сразу после заливки, проблема решается путем виброуплотнения. После застывания раствора при любом характере повреждений понадобится ремонтная смесь для трещин в бетоне. Рассмотрим наиболее популярные средства.

Жидкое стекло или силикат натрия

Этот ремонтный материал используется только для заделки широких трещин.

Считается недорогим аналогом эпоксидной смолы, не уступающим ей в качестве. Материал разбавляют водой в соотношении 1 к 2, а затем смешивают с песком и цементом. Полученный вязкий состав должен быть густым.

Бетонная смесь

Наиболее предпочтительный способ ремонта обширных повреждений. Используется быстротвердеющий цемент, например, полимерраствор или фибробетон.

Ремонтируемую поверхность предварительно нужно очистить и нанести на неё клеевой состав для улучшения адгезии. Можно выбрать эпоксидный или акриловый.

Инъектирование

В качестве наполнителя используются вязкие растворы на основе синтетических смол. Метод подходит для глубоких повреждений. Возможна заливка трещин в бетоне при высокой влажности и даже под водой, если состав содержит полимерные добавки. Но понадобятся инъекционные насосы.

Торкретирование

Обычно этот способ применяется, когда нужен ремонт трещин в бетоне при восстановлении основания, стен и подвальных помещений. На поврежденную конструкцию наносят цементно-песчаный раствор, распыляемый под давлением. Это позволяет устранить все дефекты поверхности.

Герметизация

Рекомендуется при повышенной влажности или подвижных грунтах. Трещины заделываются клеем-герметиком. Рекомендуется учитывать климатические особенности.

Смесь на основе эпоксидной смолы

Используется для ремонта наливных полов и инъекционных работ. В очищенную полость устанавливают специальные насадки с шагом 300 мм. Смолу смешивают с отвердителем, как указано в инструкции, а затем соединяют с песком в соотношении 1 к 1.

Состав наносится снизу вверх ножом, шпателем или мастерком. Через 5 дней насадки снимают, а следы убирают тем же составом.

Профилактика трещин

Чтобы бетон не трескался, необходимо соблюдать ряд правил как до бетонирования, так и после. Но если трещины появились, то можно только предотвратить их расширение. Проще заранее минимизировать все риски возникновения расколов, чем заниматься их ремонтом.

Профилактические меры могут быть следующими:

- выполняйте точные расчеты при проектировании и правильное армирование;

- если заказываете раствор, убедитесь в его качестве: производитель бетона должен предоставить паспорт и документы;

- соблюдайте пропорции при приготовлении смеси;

- обеспечьте оптимальный температурный и водный режимы при высыхании;

- защищайте конструкцию от механических и химических повреждений.

Трещины в бетоне ― опасное явление. Но его можно предотвратить, если соблюдать все правила при возведении конструкции и грамотно ухаживать за ней.

Тощий бетон

Тощий бетон получил такое название из-за низкого процента связующего. Материал содержит меньше цемента и больше заполнителей, чем нормальные и жирные виды растворов. Такой состав позволяет сэкономить на дорогостоящих компонентах, легко приготовить и уложить смесь.

Тощий бетон прочный, однородный и жесткий. Он может выдерживать большие нагрузки, поэтому часто используется при строительстве дорожных оснований, фундаментов и черновой отделке помещений.

Преимущества и недостатки

Материал имеет как плюсы, так и минусы. К достоинствам относят:

- Экономичность. Цемент ― самый дорогой компонент смеси, поэтому уменьшение доли вяжущего значительно ее удешевляет.

- Простота изготовления. Раствор можно быстро приготовить прямо на стройплощадке и легко уложить.

- Больше времени на транспортировку. Если производство бетона ведется на заводе, смесь дольше сохраняет свои свойства, что позволяет перевозить ее на дальние расстояния.

- Ускорение строительных работ. Из-за малого содержания вяжущего и воды тощий бетон застывает быстрее других видов.

- Высокая плотность. Для повышения этой характеристики смесь после укладки уплотняют катком. Полученное покрытие плотнее грунта или сыпучих материалов.

Основной недостаток бетона ― склонность к появлению трещин, которая ограничивает его область применения. Материал нельзя использовать при строительстве стен и других несущих конструкций. Можно увеличить прочность, добавив в раствор эмульсию на основе битума. Кроме того, из-за слабой пластичности смесь неудобно заливать в узкие формы.

Состав

Основные компоненты тощего бетона должны отвечать следующим требованиям:

- Вяжущее — это шлакопортландцементы и портландцементы марок М300, М400, М500. Их минимальное содержание в смеси, регламентированное строительными нормами, — 5% и более от общего объема. При уменьшении этого процента раствор потеряет однородность и начнет рассыпаться.

- В качестве заполнителя чаще применяется щебень. В зависимости от фракций он может быть мелкозернистым (от 3 до 10 мм) и крупнозернистым (от 10 до 40 мм). Крупные камни более 40 мм не используют, так как они могут нарушить равномерность распределения компонентов при уплотнении раствора. Максимально допустимая доля глинистых пылевидных частиц — до 10%. Больший процент приведет к снижению прочности и морозостойкости материала.

- Песок мелкой или средней фракции (обычно берут речной или карьерный).

- Вода не должна содержать жиры, соли, фенолы, поверхностно активные вещества. Уровень pH допустим в диапазоне от 4 до 12,5 единиц. Общий объем воды — минимум 5% в составе смеси. Соотношение воды и цемента зависит от марки бетона и водопоглощения заполнителя. Если последний показатель составляет 0,1-2%, нужно взять 120-145 л воды на кубометр смеси, от 2% и более — 145-165 л.

- Добавки и пластификаторы для улучшения свойств раствора: повышения пластичности, морозостойкости, влагонепроницаемости. Общее содержание не должно превышать 5% от массы цемента.

Сфера применения

В первую очередь тощие бетоны эффективны для уплотнения грунта перед строительством или укрепления основания. Поэтому такие растворы используются при выполнении следующих работ:

- устройство подушки под сборный или монолитный фундамент;

- ремонт старых оснований;

- уплотнение грунта при строительстве автотрасс и укладка покрытий дорог, не подвергающихся серьезным нагрузкам;

- заливка стяжки пола, которая не будет контактировать с влагой;

- устройство садовых дорожек;

- изготовление тротуарной плитки.

В зависимости от вида работ выбирается марка материала:

- М100 используется для стяжки пола в жилых помещениях, который не подвергается серьезным нагрузкам. Раствор твердеет медленно, то есть его можно спокойно выровнять.

- М150 подойдет для подушки под фундамент, основы дорожного полотна, а также широко используется в благоустройстве дачных участков.

- М200 более прочен и может применяться при строительстве оснований и перекрытий.

Приготовление и укладка

Бетон можно как заказать на заводе, так и приготовить непосредственно на стройплощадке.

Пропорции компонентов и выход готовой смеси представлены в таблице. Точная доля сыпучих материалов зависит от марки цемента:

| Марка бетона | Цемент (кг) | Песок (кг) | Щебень (кг) | Выход смеси (кг) |

| М100 | 14 | 49-64 | 104-121 | 140-162 |

| М150 | 14 | 38-48 | 85-99 | 115-131 |

| М200 | 14 | 30-38 | 71-83 | 97-112 |

Песок и щебень промывают и очищают от примесей. Сначала смешивают твердые компоненты, потом добавляют воду. Большие порции раствора готовят в бетономешалке. Раствор не должен быть жидким и текучим: достаточно довести его до консистенции сырой земли.

Работы выполняются в такой последовательности:

- Важно подготовить поверхность к укладке раствора — выровнять, убрать камни и мусор, при минусовых температурах — очистить от снега и льда.

- Грунт уплотняют, если необходимо, подсыпают песок и щебень. Средняя толщина слоя заполнителей — 20 см, на плотных грунтах можно меньше.

- Раствор укладывают и равномерно распределяют по всей площади.

- Затем уплотняют с помощью катка или виброинструмента.

- Чтобы вода не испарялась и поверхность не пересохла, первые дни ее закрывают полиэтиленовой пленкой или рубероидом.

Тощий бетон — доступная и вполне функциональная альтернатива более дорогим видам растворов для устройства оснований. Материал позволяет улучшить эксплуатационные свойства готовых покрытий и увеличить срок службы всего объекта.